En el fresado (un proceso de maquinado) el material es llevado a la forma deseada por medio de una herramienta especial de fresado, mientras que el material sobrante es removido en forma de virutas. La diferencia con el torneado es que, el procesamiento de metales, madera o plásticos tiene lugar mediante la rotación de la herramienta con la pieza de trabajo sujeta firmemente.

En el fresado convencional, también denominado fresado de accionamiento manual o mecánico, se operan manualmente los tres ejes mediante ruedas de mano o dispositivos de arrastre mecánicos y los ajustes individuales se leen en escalas que están colocadas en las manivelas.

Las fresadoras controladas pro CNC más modernas actualmente han sustituido en gran medida a las fresas convencionales, pero todavía se usan en pequeñas empresas artesanales.

En el fresado (un proceso de maquinado) el material es llevado a la forma deseada por medio de una herramienta especial de fresado, mientras que el material sobrante es removido en forma de virutas. La diferencia con el torneado es que, el procesamiento de metales, madera o plásticos tiene lugar mediante la rotación de la herramienta con la pieza de trabajo sujeta firmemente.

En las fresas CNC las fresadoras (con hasta cinco ejes) se programan mediante un sistema de control de la máquina. Los ejes individuales pueden ser controlados individualmente o en conjunto con dispositivos de avance, con ello también se posibilitan los fresados 3D. En conexión con un cambiador de herramientas integrado y un depósito de herramientas, el proceso de fabricación puede ejecutarse de manera totalmente automática.

En el torneado (un proceso de maquinado) el material es llevado a la forma deseada en un torno por medio de cuchillas de torno, mientras que el material sobrante es removido en forma de virutas. La diferencia con el fresado es que, el procesamiento de metales, madera o plásticos tiene lugar mediante la rotación la pieza de trabajo, con la herramienta sujeta firmemente.

La herramienta sujeta firmemente en un soporte se mueve con precisión a lo largo del eje longitudinal y transversal de la herramienta. Anillos de escalas en los soportes de la herramienta se ocupan de los bordes rectos de la pieza de trabajo y de la estabilidad de las dimensiones.

En la producción en serie, los tornos clásicos han sido relevados en gran parte por tornos CNC, sin embargo, el torno convencional es indispensable para algunos sectores de la industria, en la artesanía así como en talleres escolares de escuelas de formación profesional y universidades.

En el torneado (un proceso de maquinado) el material es llevado a la forma deseada en un torno por medio de cuchillas de torno, mientras que el material sobrante es removido en forma de virutas. La diferencia con el fresado es que, el procesamiento de metales, madera o plásticos tiene lugar mediante la rotación la pieza de trabajo, con la herramienta sujeta firmemente.

En el torneado CNC, un sistema de control de la máquina se encarga del ajuste de los movimientos así como también de tareas secundarias como, p. ej., selección y regulación de revoluciones. Los tornos automáticos CNC no solo pueden trabajar considerablemente más rápido y con una precisión mucho mayor que los tornos de máquinas convencionales, en los tornos automáticos CNC el cambio habitual de herramientas y la alimentación de material son automáticos y se pueden generar sin problemas contornos a lo largo del eje longitudinal o transversal.

La erosión de cables es un procedimiento de fabricación de formado o un procedimiento de separación electrotérmica (procedimiento de corte) para materiales conductores. También se le denomina corte de cable (inglés wirecutting); erosión de cable, corte por erosión con chispas o erosión para corte.

La erosión de cables es un procedimiento de corte, en el que se presenta un ancho de corte muy pequeño, también en espesores de material muy gruesos. El material a cortar se remueve mediante procesos de descarga (chispas) entre un electrodo (el cable de erosión) y la pieza de trabajo.

Mediante la conversión de la energía eléctrica en las descargas de chispas en calor, se produce en los electrodos la fusión y la remoción del material. En contraste con los procedimientos de fabricación por maquinado (torneado, fresado, rectificado, entre otros) no se realiza ninguna remoción mecánica de material. La precisión del procedimiento depende de que la chispa salte siempre en sitio donde la distancia de la pieza de trabajo y el cable sea mínima.

Las máquinas para la erosión de cable por lo general cuentan con cinco ejes. Como material para el cable de corte empleamos principalmente latón, pero también cobre, wolframio o acero. Los cables de erosión a menudo están recubiertos de zinc y otros materiales para incrementar aún más la potencia de corte y la precisión.

• Construcción de perfiles

• Moldeado de material plastico

• Fabricación de circuitos impresos

• Tratamiento de superficies

• Wire-cut EDM

• torneado y fresado CNC

• Construcción de perfiles

• Moldeado de material plastico

• Fabricación de circuitos impresos

• Tratamiento de superficies

• Wire-cut EDM

• torneado y fresado CNC

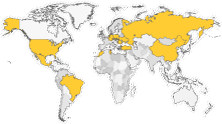

• Nicaragua

• México

• Alemania (Sede)

» Contacto

• Montaje

• Fabricación

• Programación

• Diseño

• Tecnología de control

» Productos

• Gestión de la calidad

• Historia de la empresa

» Empresa

• Nicaragua

• México

• Alemania (Sede)

» Contacto

• Montaje

• Fabricación

• Programación

• Diseño

• Tecnología de control

» Productos

• Gestión de la calidad

• Historia de la empresa

» Empresa

Sales Request

Service Request

Sales Request

Service Request

» Kufferath en todo el mundo - en idioma inglés

» Información de contacto Nicaragua

» Información de contacto México

» Información de contacto Alemania (Sede)

» Kufferath en todo el mundo - en idioma inglés

» Información de contacto Nicaragua

» Información de contacto México

» Información de contacto Alemania (Sede)

• Online e-Catálogo

» Downloads

• Misión Empresarial

» Filosofía de la Empresa

• certificación ISO 9001

» Gestión de la calidad

• Dos décadas de calidad

» Historia de la empresa

• Sobre H. Kufferath GmbH

» Sede Kufferath Moers

» Empresa

• Online e-Catálogo

» Downloads

• Misión Empresarial

» Filosofía de la Empresa

• certificación ISO 9001

» Gestión de la calidad

• Dos décadas de calidad

» Historia de la empresa

• Sobre H. Kufferath GmbH

» Sede Kufferath Moers

» Empresa